「いいパッド」とはなにか?

まず、本題に入る前に、「いいパッドとは」「パッドに求められるものとは」を聞いておく。

「難しい質問ですね。『乗り手の体形に合っていて、体の動きによく追従してペダリングの邪魔をせず、お尻が痛くならないパッド』がベストなんです。でも、自転車に乗られる方には色々な人がいて、色々な体形があり、色々な乗り方があります。だからベストを追求していくと10人いれば10通りの、100人いれば100通りのパッドができてしまいます。だからそれらの平均を取ったところが『ベストに最も近いベター』になります」(パールイズミ佐藤、以下省略)

「使い方によっても最適なパッドは変わりますね。例えば競輪選手はドカッと座らないし競技時間も短いので、薄いパッドが好まれる傾向にあります。一方、ブルベなど長時間走り続けるシーンでは分厚くて快適なパッドが好まれます。だから弊社は何種類ものパッドを用意しているんです」

乗り手や使い方も千差万別だが、サドルも実に多種多様だ。

「サドルとの相性はもちろん考えます。特定のサドル専用に作るわけにはいきませんが、考慮はしないとせっかくのサドルのよさが活かされません。パッドの設計に一番影響したのは、穴あきサドルが出てきたときです。『これは……どうしよう?』と悩みました。最近はショートノーズサドルの流れも考慮して開発を行っています」

痛みを解消するだけなら、パッドを分厚くしてクッション性を高めればいい。しかし、自転車の場合はペダリングのしやすさも考慮する必要があり、分厚すぎるとペダリングパワーが逃げてしまう。フレームの空力性能/軽量性や、タイヤのグリップ/転がり抵抗のように、悩ましい背反条件がパッドにもあるのだ。

「股ズレや痛みの有無って、パッドだけで決まるのではありません。サドル、ライダー、乗り方……それら全ての要素で決まります。しかも、『高価で最新のパッド=いいパッド』とも限らないので難しいんです。パッドの厚みによってサドル高が変わることを気にする選手は、多少快適性を犠牲にしても薄いパッドを使うこともありますし。古い話ですが、弊社がUSポスタルをサポートしていたとき、大半のメンバーは最新のパッドを使っていたのですが、ランス・アームストロングだけは一番薄くて一番安いパッド(SMTパッド)を気に入っていました」

自転車用パッド簡史

本題から逸れたついでに、パッドの歴史について少々。

「最初のパッドはセーム皮(鹿の皮)製でした。50年以上も前のことなので私はリアルタイムでは経験していませんが、手入れが大変だったようです。洗濯して乾かすとゴワゴワになってしまうので、揉まないと履けないし手入れも大変。それでは困ると新たな素材を模索していたところ、当時の弊社の開発担当者(後の元会長である清水弘裕)が、あるテレビCMを目にするんです。『雨に濡れても硬くならない』という謳い文句で宣伝されていたランドセルのクラリーノという素材でした。『これはパッドに使えるんじゃないか?』と、クラリーノの製造元であるクラレさんに連絡をとりました」

「当時、パールイズミは零細中の零細でしたが、クラレさんはすでに大企業。にもかかわらず、『生地を分けてほしい』とお願いしたところ快諾していただいたんです。サンプル生地をテストしたところ、パッドによさそうだということになり、人工皮革のパッドが完成します。1983年のことでした。ちなみに、合成皮革のパッドを作ったのは弊社が世界初でした。その人工皮革がいつの間にか欧米のウエアメーカーにも広がって、『パッド=人工皮革』になりました」

人工皮革を使用したパッドは、その性能と手入れのしやすさから瞬く間に自転車界に広まり、あっという間にセーム皮パッドを駆逐してしまった。1980年代、日本のパールイズミが自転車用ウエアを大きく進化させたのである。

「清水元会長は『あのとき特許とっておけばよかったなぁ』と言ってましたが(笑)。その後、『パッドは股の間に付くものだから平らではいけない』ということになり、立体的に縫い上げたものに進化します。それが40年ほど前のことですね。私がパールイズミに入社したときはその立体パッドが全盛でした。それから年を重ねるごとに裏からウレタンを貼って厚みをもたせてみたり、通気性を向上させるためにパンチング加工をしたり、という進化をしますが、ある日そこにモールド成形、いわゆる立体成型という技術が入ってきます」

「それまでは真っ平な人工皮革にウレタンを貼り付けていたんですが、ポリエステルやナイロン素材を立体的に一体成形してしまう技術です。モールドパッドと呼ばれるもので、弊社の製品で言うとSMTや3Dネオがそれにあたります。でも、元々真っ平なものだから立体になりにくい。そこで貼り付けたウレタンに溝を入れ、そこを折れ線として曲がりやすくして体にフィットさせる工夫も盛り込まれます。それが10年くらい続いたんですが、折れ線の角のところが肌と擦れてしまうんですね。その問題を解消するために、現在のようなフラットなパッドが登場します」

「また、モールドパッドは糊を付けて接着するので、接着部分は伸びにくくなってしまうんです。そこで、一部分だけを縫って他の場所はフロートさせるものが出てきました。そうすることで、フラットでありながら体に追従するものになっていく……というのがざっくりとしたパッドの進化です」

完全自社開発にこだわる

そうして進化してきたパッドだが、現在の自転車ウエア界でパッドを完全自社開発しているところはかなり少ない。“独自開発”と謳っていても、パッド専業メーカーに「こんなスペックのパッドを作ってくれ」とオーダーしているだけというケースも多い。

「パッドメーカーが用意している膨大なパッドのカタログの中から選んで付けたほうが楽ですからね」

そんななか、パールイズミは「パッドの完全独自開発」を行っている稀有なウエアメーカーであり続けている。

「パッドメーカーってヨーロッパの会社が多いんですが、日本人の座骨の形と欧米のそれとではかなりの差があるんです。日本人に合ったパッドを作るには独自開発が必要でした。それもこれも、清水元会長の方針なんです。根っからの開発者気質。インクまで自分で作っちゃうくらいの人でしたから」

インクとは。

「かつて、自転車ウエアのプリントには刷版と呼ばれる方法が用いられていたんですが、20年ほど前に昇華転写という技法が使われ始めました。その昇華転写、当初はイタリア製のウエアの発色が明らかによかったんです。でもそのぶん、色褪せやすく堅牢度に劣るんですね。自転車は外を走るものだから、それではいけない。でも色褪せに強くしようとすると、発色がよくない。そんな“彼方立てれば此方が立たぬ”に悩んでいたところ、清水元会長が『じゃあ自転車用のインクを開発するか』と。それが企業体質として受け継がれているんです。そのためか、弊社は決して大きい会社ではないにも関わらず、東レさんや旭化成さんなどの大企業が開発に協力してくれるんです。そのおかげで生地も我々の独自開発のものがかなり多いですね」

3D-F3パッド、開発スタート

ではやっと本題、プレミアムサミットに付く3D-F3パッドについて。開発はいつ、どこからスタートしたのか。

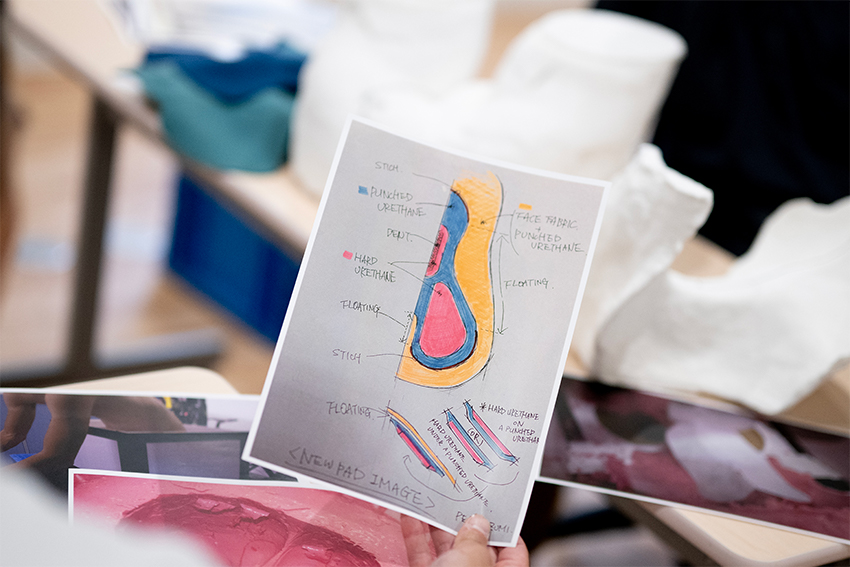

「2022年頃から開発を始めました。まずはコンセプトの設定です。高い快適性を維持しつつ、股間へのフィット性とペダリング動作に対する追従性を上げることを目標として掲げました。それには、フラットにして肌との擦れをなくすことや、接着ではなくパッド自体をフロートさせること、パッドに切れ目を入れて左右を独立させることが必要だと判断し、各部の形状を検討します。このとき、3DプリンターやCADでの検討もしています。次に生地やウレタンの種類など、素材の選定を行い、形と素材が決まったらファーストサンプルを作ります」

「開発スタートからファーストサンプルができるまでに1年弱かかりました。試作用の金型を作らないといけないので、どうしても時間がかかってしまうんです。試作品ができたら、石膏型(後述)に着せてみたり、実際にパンツに縫い付けて乗車して評価をします。そうして欠点を洗い出し、海外の工場とやりとりをしながら各部の形状や素材など、設計変更を行います。パッドに用いるウレタンの種類は何度も変更して検討を重ねました。今回、この試作~設計変更は6回か7回ほど行ってます。形状を変更すると金型も修正する必要があるので、かなり時間がかかりました」

生々しい「下半身の型取り」

この「パッドの形状」に関しては、パールイズミがかつて行った十数年前に行った基礎研究が大いに役立っている。またまた脇道に逸れるが、パールイズミのパッド設計に大きな影響を与えたものなので、ここで触れておく。

それは「石膏で下半身の型をとる」という、実にアナログで驚くほど泥臭い、デジタル要素皆無な手法で行われた。

「被検者になったのは社内の者です。彼にほぼ裸の状態で乗車姿勢をとってもらい、腰周りに箱を作って、歯医者さんで使う型取り用の液体をドボドボっと流し込んで下半身の雌型を作ったんです。箱には脚が通る穴をあけて、液体が漏れないようにマスキングテープを貼って。一応下着は履いてましたが、型取りの邪魔にならないようにTバック(笑)。彼の座骨部分、サドルに当たるところにマジックで印を付けておき、それが雌型に転写されるような工夫もしました。なかなか生々しいでしょ(笑)」

こうしてできた下半身の雌型に石膏を流し込んで雄型をとり、さらにそれをもとに開発用の本番の雌型を作り、それを開発に活かしたという。

「といっても、当時の我々にとっては遊び感覚といったらアレだけど、自主研究のような感じで業務外の時間にやってました。一回失敗して型取り剤を全部無駄にしたりして。型取り剤は何十箱買ったか分かりません」

まさにパールイズミのスカンクワークスだ。

「それまでは、『乗車したときの股間部分が実際はどうなっているのか』は分かっているようでちゃんと分かっていなかったんです。これをやることで、それが可視化できました。これによって得られたものが、現在のパッド設計のベースとなっています。これ以前と以後では設計が変わりましたね」

実際の開発にはどう活かされたのか。

「『痛いんだからこうすればいいんじゃないか』というアイディアはみんな持ってるんです。でも、それは『どこの部位にどんな素材を置くか』だけの話であって、『形は適切なのか』には言及されていなかったんです。実際に型をとることで、そこを改めて見直すことができたんですね。それによってパッドの形も変わったし、考え方も変わりました。この自主研究によって『ここをこうしないといけないよね』というディスカッションが生まれ、パッドの設計思想として進化したんです」

3つの特徴

そうしてできた3D-F3、設計上の特徴は3つある。

「3D-F3の名のとおり、3つのFです。まずはフラット。通常はパッド表面に溝を付け、それを折れ線としてパッドを曲げて肌にフィットさせるんですが、折れ曲がった部分が角になって肌に当たって、股ズレの原因になるんです。3D-F3ではあえて溝をなくしてフラットにしました。素材の工夫によって溝を設けなくても体にフィットさせることが可能となり、フラットなパッドが実現したんです」

「2番目のFはフロート。実はこのパッド、パンツから浮いてるんです。通常のパッドは接着して作るので、伸縮性が犠牲になってしまうんです。3D-F3ではパッドの表と裏を分離させているので、表は表で伸びて、裏は裏で伸びることができます。だから体にフィットしやすくなるんです。このフロート構造の効果は大きいですね。フィット感が全然違います」

「最後はフレキシブルのF。ペダリング中、右脚が下がっているときは左脚は上がっており、左脚で踏んでいるときは右脚が上がっています。自転車では必ず左右の脚がちぐはぐに動くわけですね。その状態でパッドを体に追従させるには、パッドの後ろの部分が左右別々に動く必要がある。なので、パッドの後ろに大きな切れ目を入れたんです。そうすることでパッドが左右別々の動きができるようになり、ペダリング中でもパッドのフィット性が高くなります」

パッドの素材にも工夫がある。密度が異なる二層構造になっているのだ。座骨が当たる部分のほうが密度が高く(硬い)、サドルに接するほうが密度が低い(柔らかい)。逆のほうがいいような気がするが……。

「肌に当たるほうを硬くすることで、座骨部分が面で凹んでショックが分散され、その下のソフトな層で吸収させることができるんです。逆だとお尻が沈み込んでしまい、それを硬いもので吸収しないといけなくなるので、硬さを感じてしまうんですね。また、潰れたあとにしっかりと反発して戻ってくれることも必要です。コシがあるというか、張り感があるというか」

パッドにコシが必要だとは初耳だ。

「というもの、ペダリングしたときや段差を超えたときなどに、コシがあるとパッドがお尻に素早く追従してくれるんです。コシがなくて凹んだままだと、凹んだ状態で次の衝撃が来てしまうので、痛みの原因になります。だから低反発素材はウチは使いません」

生産現場の苦労

3D-F3の開発譚に話を戻す。幾度もの試作を繰り返し、設計が完了したら試作用金型を本番用に作り直し、新型パッドの完成である。

しかしこのパッド、これまでとは全く違う構造なので、設計完了後にも様々な苦労があった。

「フロート構造を接着でやろうとすると接着強度が出ないので、縫うしかない。でも縫い合わせると、実際に乗ってパッドが動いたときに糸が切れてしまう。パッドが動いても切れないように糸の太さやステッチを工夫して対応しました。生地もあえて伸びすぎないような設計にしています。専門用語で『力布』といいますが、力がかかるところを伸びない布にして、糸が切れない対策をするんです」

製造の際にも様々なハードルがあった。これまでとは違う作りのパッドを量産するのだから、当然だ。

「作るのがかなり難しいんです。工場には『え?パッド、縫い付けるの?』って言われました(笑)。でも、工場はこのパッドのためにわざわざ自動縫製機を導入してくれたんです。レーザーで位置を計測して、ずれなく縫ってくれるというものです」

そう、パッドを縫い付ける位置も重要だ。

「せっかくいい設計をしても、位置がずれていたら台無しですから。しかも、パンツに対してパッドを少し浮かせてるんです。パッドの生地にパンツの生地を完全に追従させると、履いたときにパンツの生地だけが余ってしまうためです。でも、そのためにはパッドを少し伸ばした状態でパンツに縫い付けないといけない」

それってめちゃくちゃ難しいのでは……?

「めちゃくちゃ難しいです。だから『ここからここは○cm、ここからここは○cm伸ばした状態で縫ってください』という設計書を作ります。前側と後ろ側では伸び率も変えてます。そうして最終サンプルのチェックをして、やっと開発作業が終わり、量産に入ります」

ウエアに限らず自転車に限らず、製品においてはスペックや設計が注目されがちだが、「それを同じ品質で大量に生産すること(=生産技術)」も同じくらい大切だ。

「設計することがゴールなのではなく、量産してお客様にお届けするのがゴールです。どんなにいいアイディアでも、高い品質で量産できないと意味がありません。『お客様に安心して届けられる技術であること』が一番大切なんです」

50年前、自転車用パッドを大きく進化させたメーカー。

現在でもパッドの自社開発にこだわる愚直なメーカー。

そんなパールイズミが送り出す3D-F3は、下半身の石膏型を作るという原始的な研究を経て『日本人のベストに近いパッド』となり、プレミアムサミットのパンツに正確に縫い付けられて、日本のサイクリストたちのお尻の下で、彼らの「いい走り」を支えている。

オンラインショップ

オンラインショップ