開発のはじまり

前回のオリンピックまでは、前身素材となる初代スピードセンサー®というものがあった。初代は、2004年アテネオリンピックから開発したもので、そこからカスタムオーダー、量産品としても長く使われてきた。当時も風洞実験を行い、トラック競技をメインにモノ作りをしていて、高速域での空気抵抗をターゲットとしていた。

前回のオリンピックの頃を境目に、いろいろ改善点も見えて来て、様々な構想を経て、着手したのが2017年だった。

目的は、ナショナルチームの選手たちに使ってもらって良い記録を出してほしいというところは、当然あったが、同時に一般ユーザーにも提供できるような、例えば、何度洗っても傷みの少ない耐久性であり、トラック競技のトップ選手並みの速度域、70キロ、80キロではなく、メインでスポンサードしているロードチームとともに、ロードの速度域に合わせたものを作ることだった。

開発へのこだわり

トラック競技の高速域が良いもので、ロードの低速域は一般のものということではない。高速域には高速域に特化した素材があるが、そこから低速域にダウングレードしたわけではなく、幅広い人たちが使えるものを新たに作ったということ。低速域で空気抵抗を軽減することは難しい。高速になればなるほど空気抵抗を受け易いが、低速は受けにくいところで、有利なものを作らなければいけない。

開発のポイントは二つあった。一つは、「素材」に寄与する部分、素材が持っている特性を設定した速度域に合わせていくということ、もう一つは、「カタチにする」というプロセスがあった。一つの素材で空気抵抗を測り、良い結果が出ても、間違って配置してしまうと逆効果。そのカタチとは、着用した時のフィット感、しわ感、そういうところをしっかり作り込んで、適正な部位に適正な素材を配置するということなのだ。

デザイナーとしての視点 佐藤より

「素材のことに関しては、本当にグラム数、厚さ、柄の付け方、どんな柄が良いのか。パターン視点では、本当に数ミリの世界でした。選手が求める数ミリの単位の線をどうやって引いて、どうやってカタチにしていくか、そして、必要最低限の縫い目だけに留めるようにしたかったのです。また、素材の伸縮性と一般ユーザー向けの耐久性の向上には、結構こだわったところですね。そして、素材の凹凸感による空気抵抗を下げることでした。凹凸感で速度が変わるように、縫い目の僅かな凹凸感でやはり変わってきます。縫い目を1センチずらしたらどうなるのか、ただし、選手が着てしっかりとフィット、しわがなく、風を当ててもバタつかないという絶対条件をクリアしなければいけないのです。」

パタンナーとしての視点 鎌田より

「最初にデザイナーからもらったお題は、とにかく縫い目を少なくしてほしいということでした。縫い目があることで空気抵抗に影響を与えるので、なるべく少なくしたいと。ただ、縫い目を少なくすればするほどカタチを作るのは大変なのです。そこで、まずは、縫い目を少なくしてどういうカタチが作れるのか、ということをやりました。それこそがパターンナーのやれる範疇だと思っています。また、その縫い目自体は絶対悪いわけではないのです。良いところにあれば、とても良い効果を発揮するということもあるのです。そして、しわについてもパターン的には切り替えせるものを、いかに移動させて、そのしわを消していくようなカタチにできるかということに注力しました。」

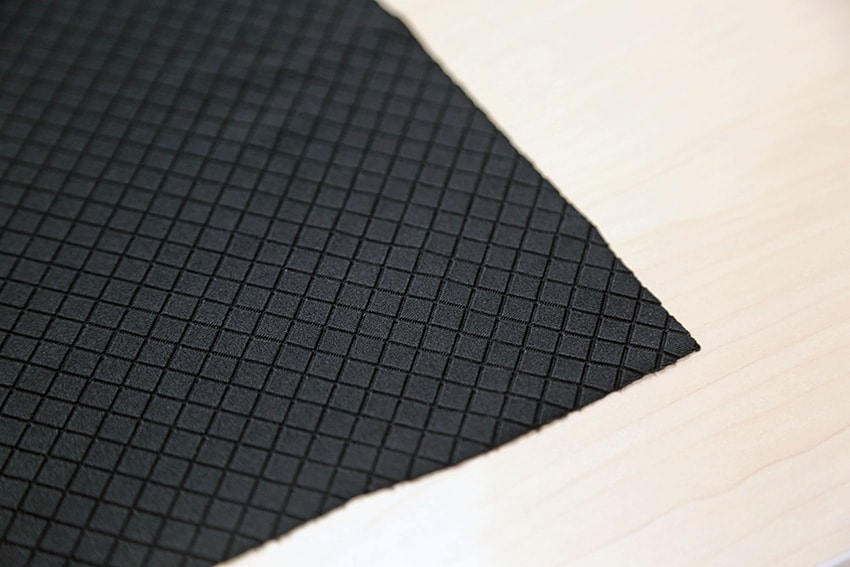

たどり着いたのは「菱型」の凹凸素材

目指すべきロードの速度域にもっとも効果的な素材は?

その答えは、「菱型」という凹凸素材だった。

「スピードセンサー®Ⅱ」は時速40キロくらいから空気抵抗が大きく軽減され、時速50キロくらいで軽減のピークを迎える。この最もロードで使われる速度域に対して有効な素材を開発したのだ。そこにたどり着くまでの道のりは簡単ではなかった。ただの菱型ではない。そこには様々な条件の検証を繰り返した上で、現時点でベストとなる答えを導き出している。

①まず、世の中にある凹凸の素材というものを、サンプルとして抽出。(18種類以上あった)

②次に、それらを風洞実験にかけ、空気抵抗が良い傾向の素材を絞り込んだ。

③更に、傾向を細かく絞り込んで、その中で一番良い傾向の素材に目ぼしを付ける。

④そして、傾向が菱型なのであれば、その大きさは、どの程度が良いのかを検証した。

そして、もっとも効果的な菱型の大きさについて風洞実験を行った。

大きさとしては、「中」が一番良かったのだ。そして、次に菱型の凹凸の溝の深さも検証した上でこの空力素材は誕生している。

そもそも、なぜ、「凹凸感」が良いのだろうか。

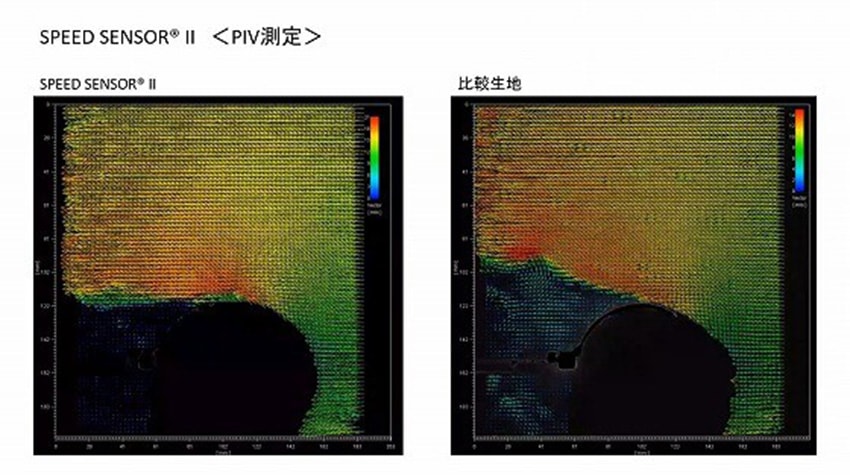

空気抵抗は、空気の当たっているところとそうでないところから生まれてしまう。そこに乱流が発生してしまうからだ。その乱流により、後ろに引っ張る力が発生してしまうことで、空気抵抗が生まれる。したがって、球面であれば、空気の剥がれるポイントをいかに後ろに持っていくかが重要となるということなのだ。そして、その時に関係してくるのが凹凸感であり、その素材の中で、今回の条件に最も合っていたものが「菱型」だった。

風洞実験に使われた円柱は、成人男性の平均の上腕の太さを模してアルミで作られたものだが、更に風の当たる角度を上腕の立った90度にした場合の他、45度、30度の実験も行われている。その結果は、90度に近い方が空気抵抗は軽減されていた。

専門機関と専門家の協力

今回の風洞実験では、JAXAの6.5×5.5mの低速風洞室を使って、空気抵抗を検証している。

この実験では、より正確な数値を出すため、脚が動くマネキンを使用している。

長時間、長期間を要する実験のため、「生身」の人間では、毎回同様のコンディションにすることが難しいとのこと。また、ヨー角は、現実的な0度(真正面から風を受けている状態)で計測している。

さらに今回の開発には、素材メーカー、専門研究機関、そして、ウエアメーカーの三者の協力が必要となった。素材は、繊維メーカーの協力を得て、菱型の大きさやその溝の深さなど数多くのパターンで検証を行うことができた。

また、空気抵抗おいては、「流体力学」の権威、山形大学瀬尾教授(ISEA Fellow)とのコラボレーションにより、検証していた。

このように様々な実験を専門家の協力を得ながら重ね、新素材「スピードセンサー®Ⅱ」が生まれた。そして、ここからさらに新素材をウェアに落とし込んでいく仕上げの作業を重ねていく。

新素材「スピードセンサー®Ⅱ」 開発ヒストリー 後編 に続く